歡迎光臨~瑞昌明盛自動(dòng)化設(shè)備有限公司官方網(wǎng)站!

語言選擇:繁體中文

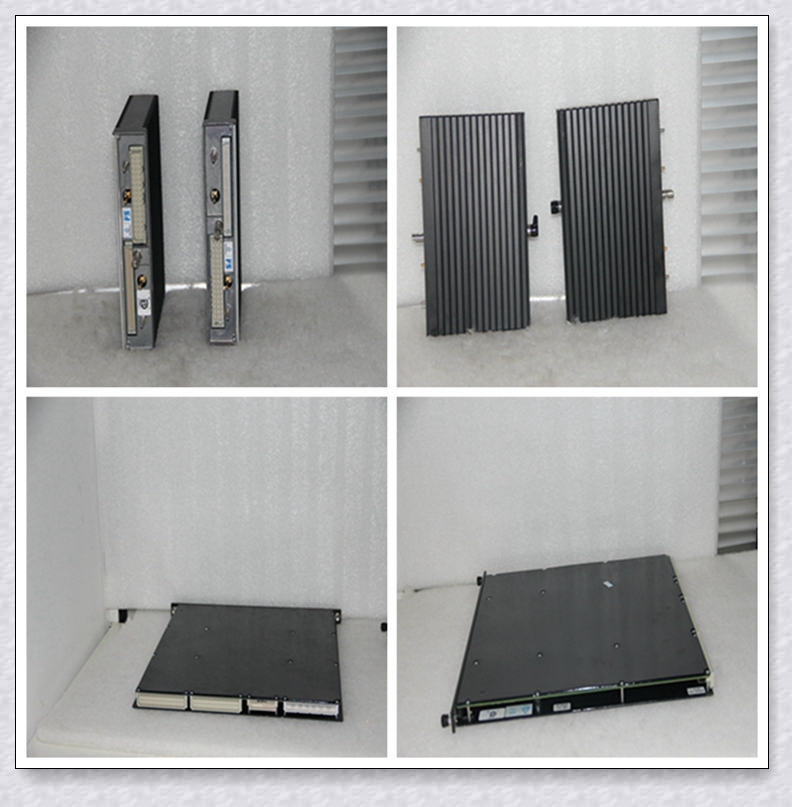

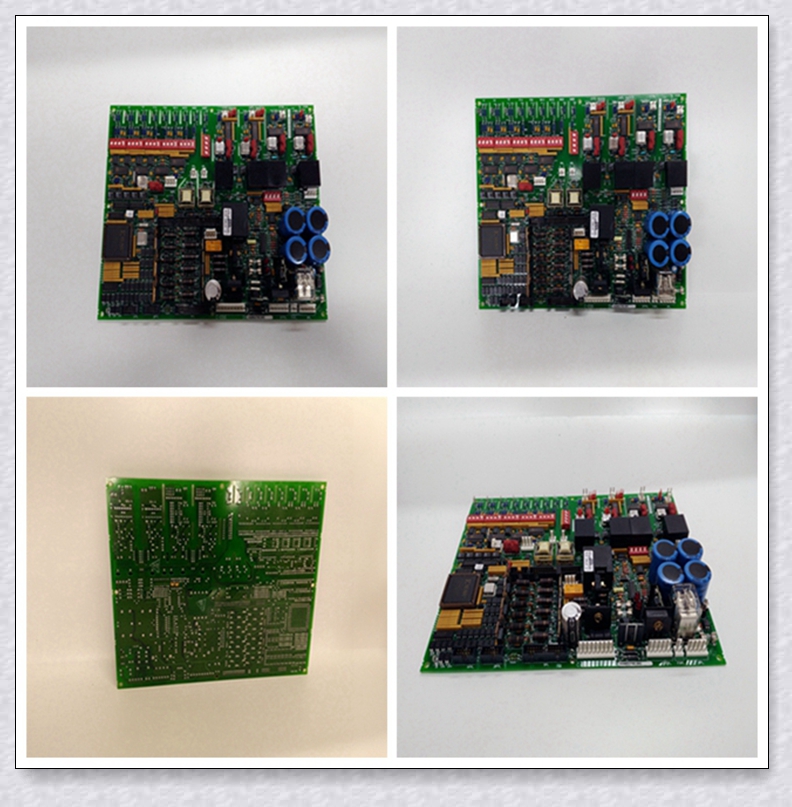

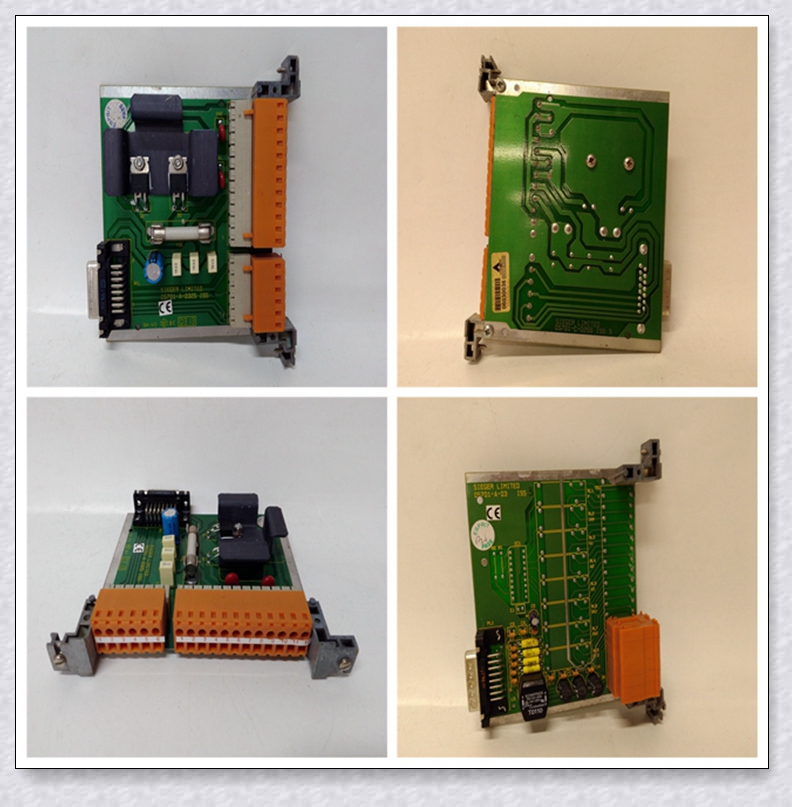

產(chǎn)品型號(hào): EVF8203-E

產(chǎn)品分類:ABB

聯(lián)系人:周一飛

手機(jī):18579229209

聯(lián)系人:周一飛

手機(jī):18579229209

電話:18579229209

地址: 江西省九江市瑞昌市東益路23號(hào)賽湖農(nóng)商城401號(hào)